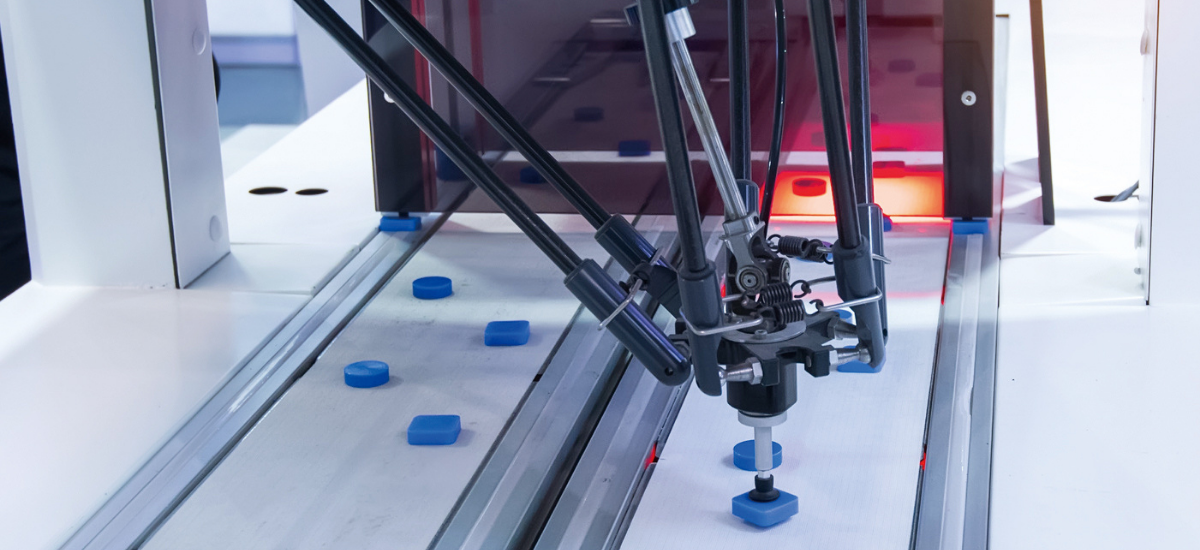

Com o desenvolvimento de tecnologias de fabricação automatizadas, o uso de sistemas de vácuo chegou a muitos setores industriais. Existem, literalmente, milhares de aplicações em que a tecnologia de vácuo foi aplicada para realizar uma variedade de tarefas, desde a simples manipulação de um produto até complexos processos de manufatura.

Abaixo estão algumas aplicações onde o uso do vácuo é essencial. Você também consegue imaginar um outro processo onde essa tecnologia possa ser aplicada?

- Placas de fibra de vidro e peças pré-formadas;

- Madeira compensada;

- Chapas e placas de aço.

2. Moldagem a vácuo:

- Moldar materiais que são aquecidos em moldes.

3. Processos de fabricação a vácuo para produção de:

- Semicondutores e outros componentes eletrônicos;

- Tubos de raios-X e lâmpadas;

- Lasers, espectrômetros de massa e microscópios eletrônicos.

4. Embalagem a vácuo para:

- Produtos alimentícios;

- Produtos farmacêuticos.

Você sabe o que é vácuo?

Para entender o uso do vácuo, primeiro precisamos definir o que é. Vácuo, para fins práticos, pode ser considerado a ausência de ar em um determinado espaço. Teoricamente falando, é a ausência total de qualquer matéria em um determinado espaço.

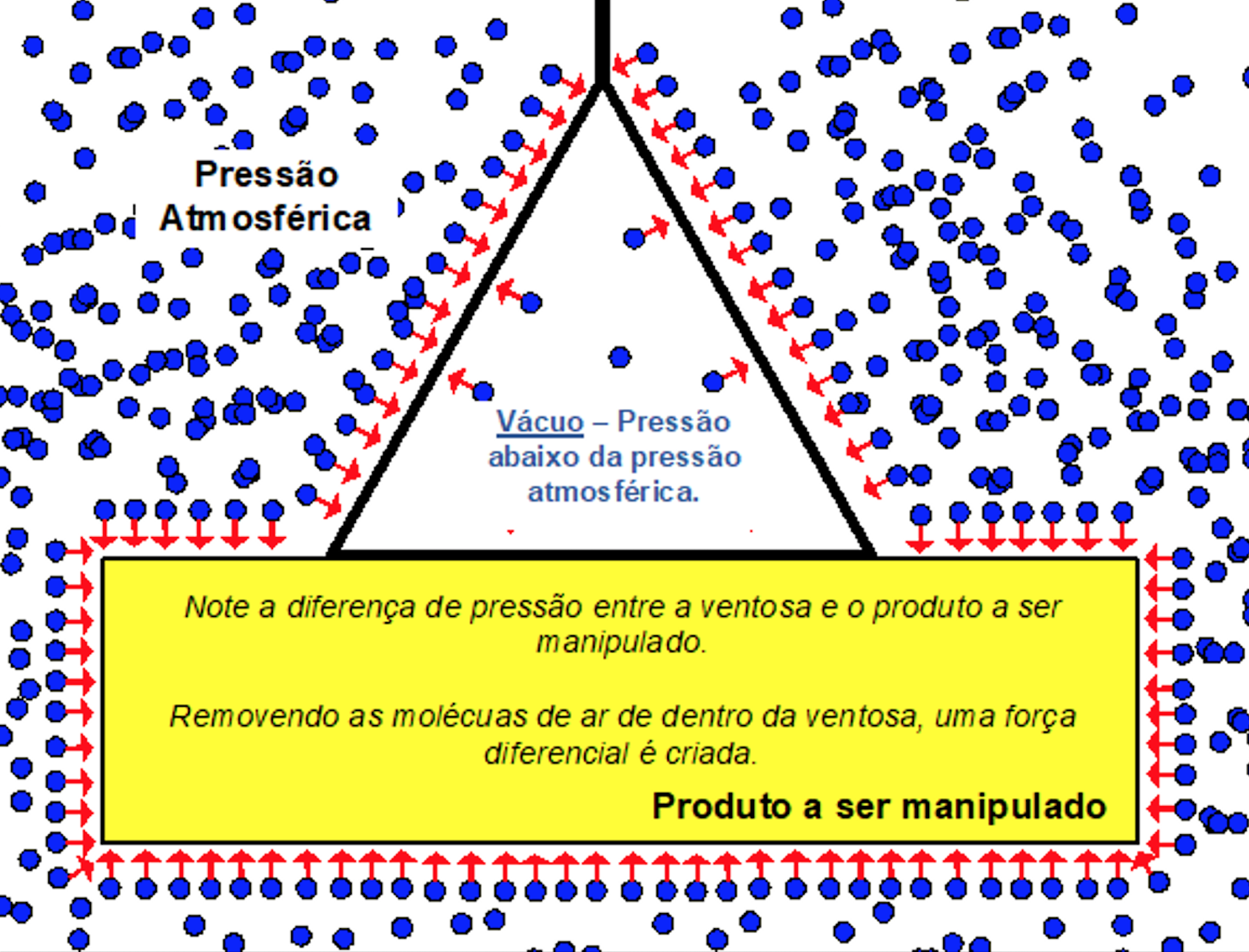

Como pode um vácuo, essa ausência de ar, produzir força? A verdade é que não pode. A utilização do vácuo se dá através da força exercida pelo ar atmosférico em uma determinada peça, o que pode ser medido através de uma pressão, mais comumente conhecida como pressão de vácuo.

Teoria do Vácuo

Para compreender o sistema de vácuo, sua importância e utilidade, é necessário perceber que ele está diretamente relacionado com a força de elevação, ou seja, um resultado do produto entre o nível de vácuo e a área de superfície das ventosas.

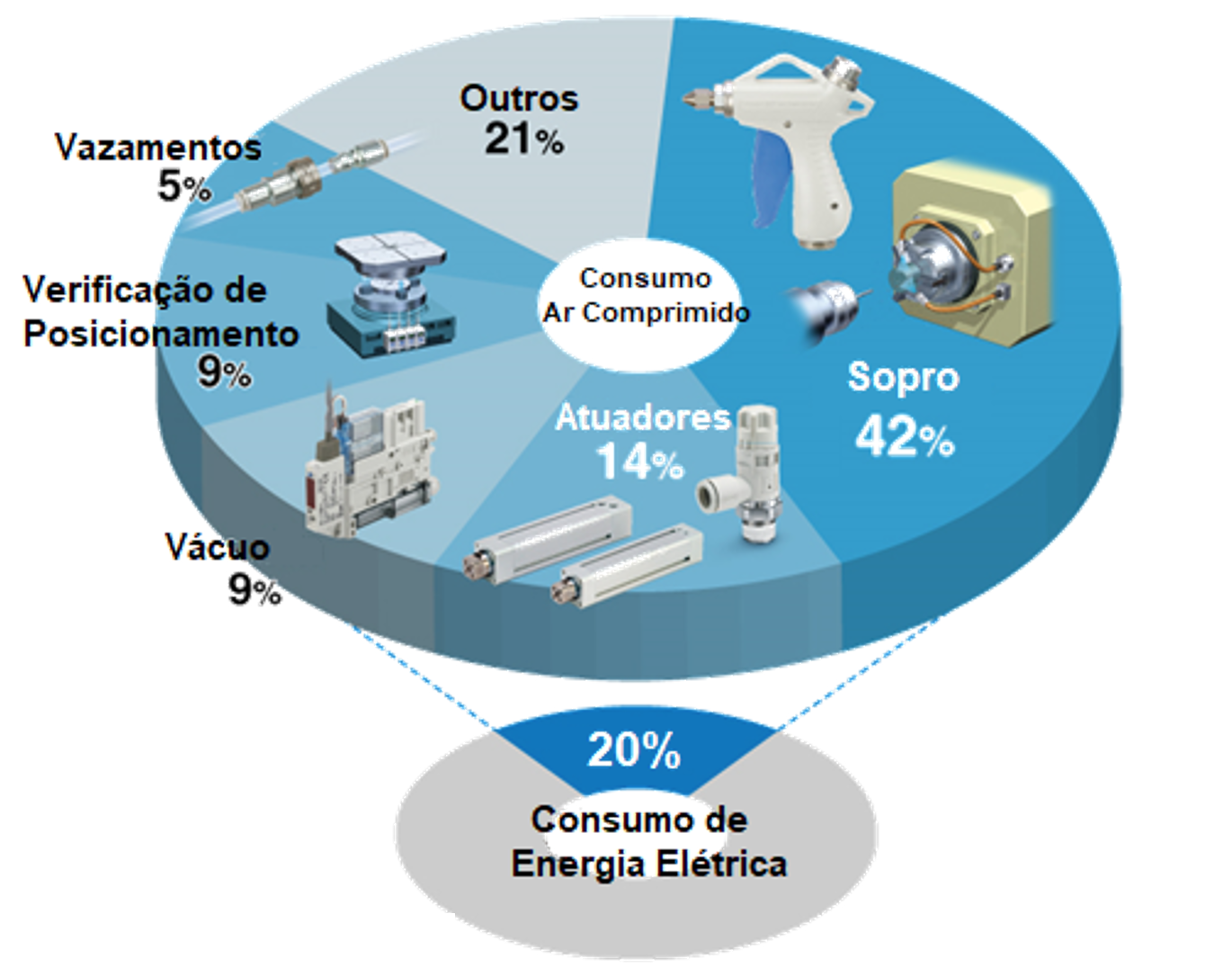

Os dois métodos mais comuns de geração de vácuo para aplicações industriais são bombas de vácuo mecânicas e geradores de vácuo (ejetores) que usam o efeito venturi. As bombas de vácuo possuem muitos tipos e tamanhos diferentes para atender a uma variedade de requisitos.

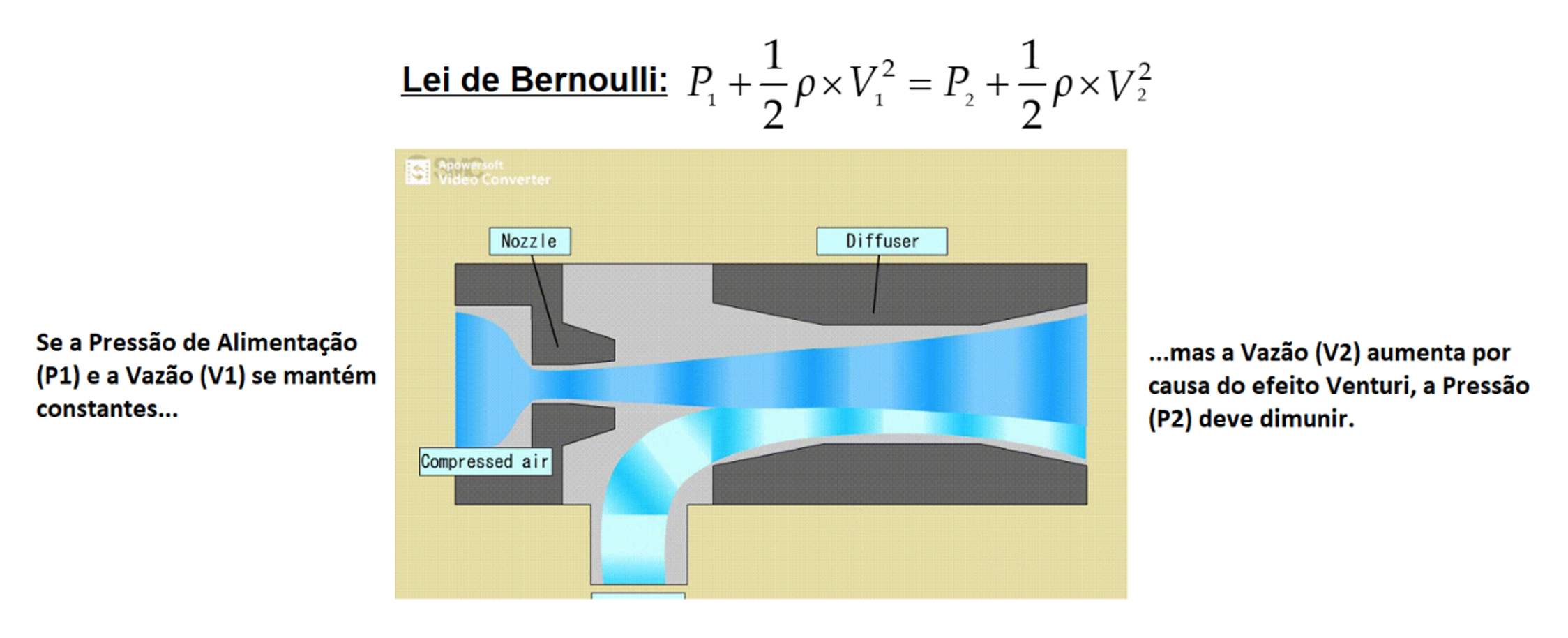

Dois tipos de geradores ou ejetores de vácuo são comumente encontrados em ambientes industriais, que são os de simples e de múltiplos estágios. Ambos operam segundo o princípio de Bernoulli, que demonstra uma queda de pressão quando a velocidade do fluxo de ar é aumentada por uma restrição no orifício dentro de um tubo. Isso é comumente referido como o efeito Venturi.

Ejetores de Simples Estágio

Pontos positivos:

- compactos e de baixo custo.

Pontos negativos:

- alto ruído;

- ineficiente no que diz respeito à relação entre consumo e vazão de sucção;

- dimensionado para alto vácuo (menor diâmetro de venturi) ou para alta vazão (maior diâmetro de venturi).

Exemplos de Ejetores de Simples Estágio

- Série ZU: montagem em linha, compacto e de baixo custo, ideal para aplicações simples;

- Série ZH: montagem em linha com opção de silenciador integrado, compacto e de baixo custo, ideal para aplicações simples;

- Série ZHP: opção integrada na ventosa.

Ejetores Multi Estágios

Pontos positivos:

- altamente eficiente;

- baixo ruído;

- alto vácuo e alta vazão no mesmo ejetor;

- consumo aproximadamente ¼ menor do que um Ejetor de Simples Estágio.

Pontos negativos:

- maior dimensão;

- maior custo em relação ao Ejetor de Simples Estágio.

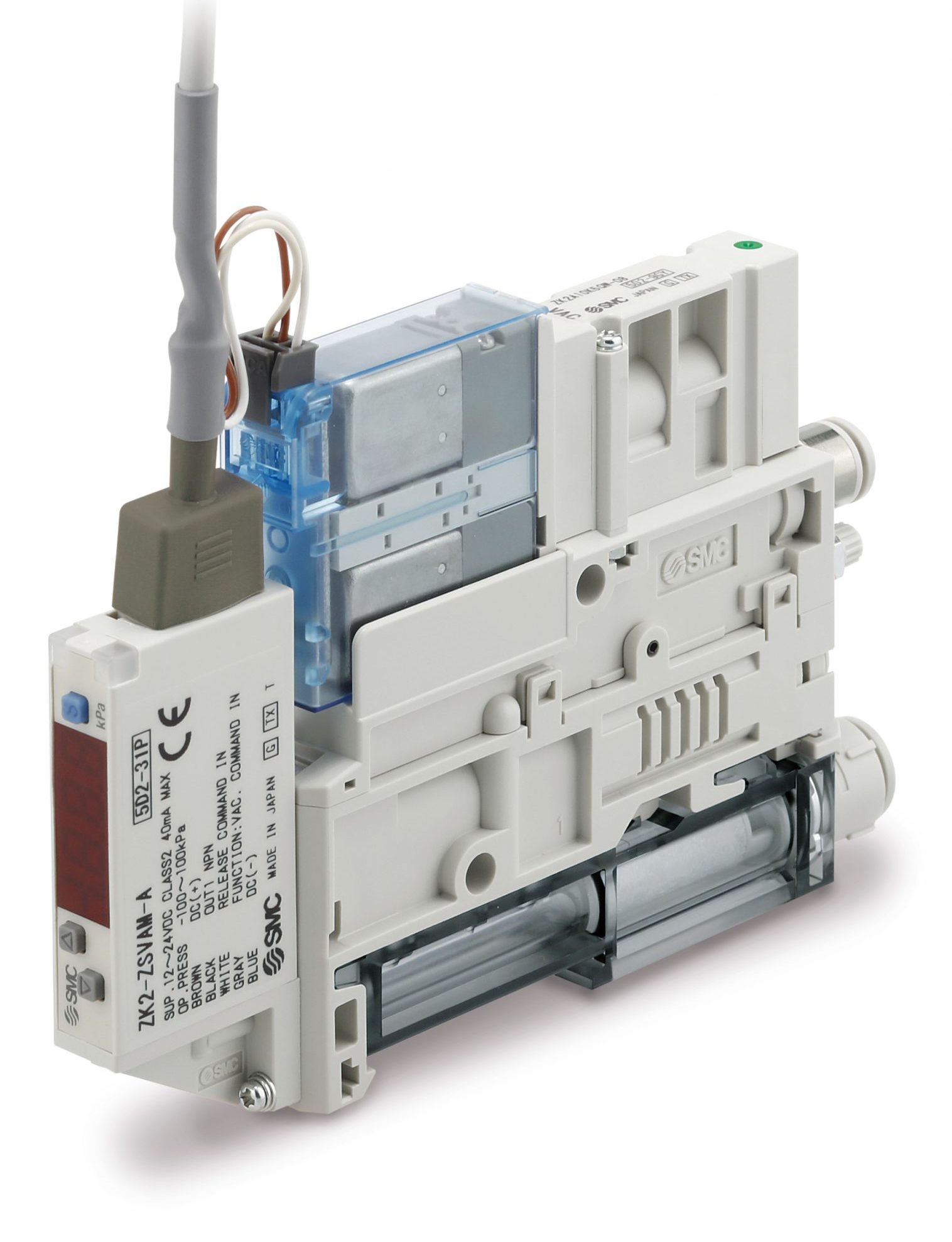

Ejetor de 2 Estágios – Série ZK2

- Vazão de sucção de até 70 L/min

- Vacuostato digital integrado

- Saídas digitais NPN ou PNP

- Saídas analógicas (1 a 5 V ou 4 a 20 mA)

- Válvulas de Vácuo e Sopro integradas

- Vacuostato digital frontal

- Silenciador de alta eficiência incorporado

- Filtro integrado

- Possibilita montagem em manifold

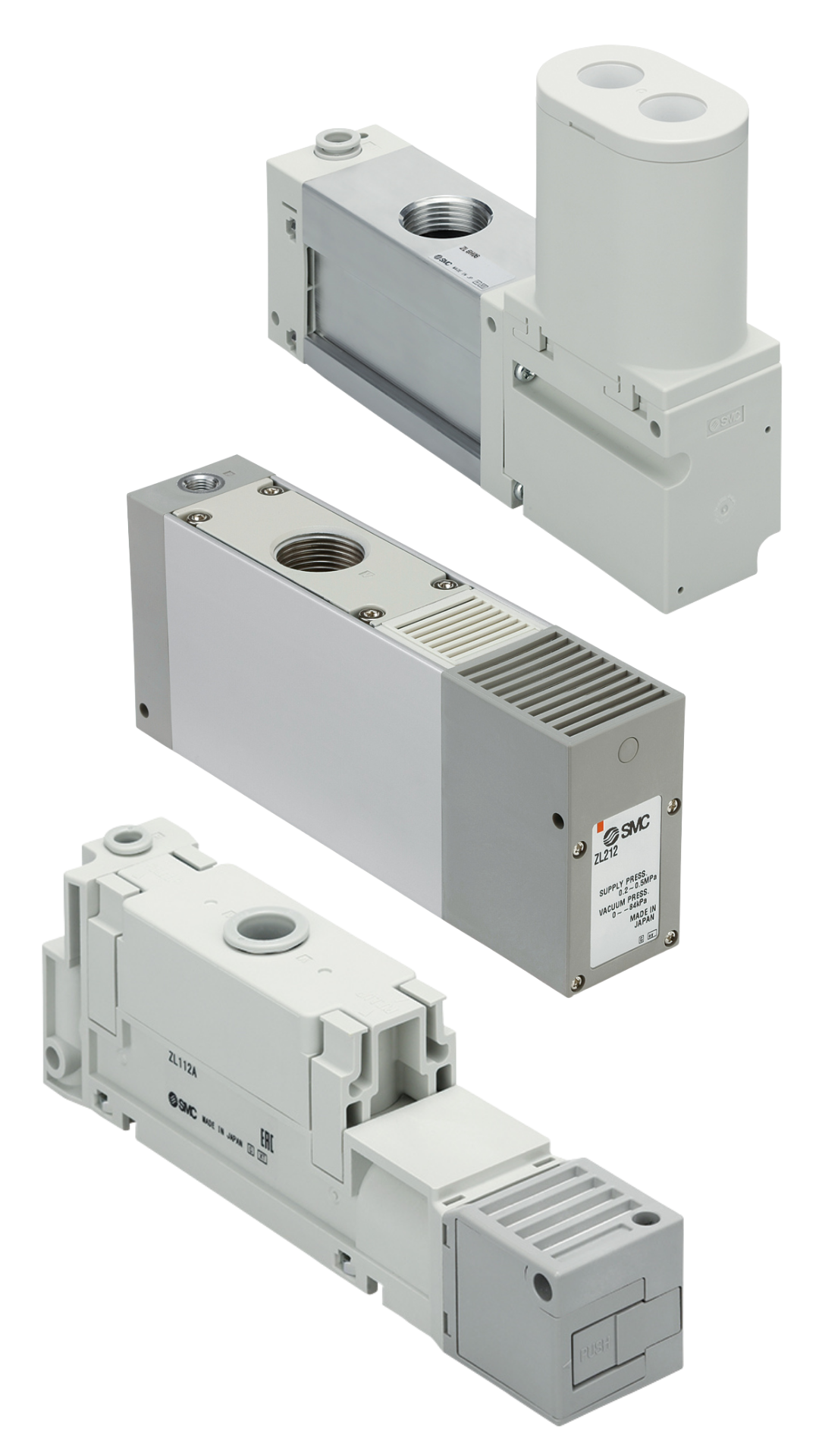

Ejetor de 3 Estágios – Série ZL

- Unidade de vácuo completa (sistema centralizado)

- Vazão de sucção de 600 L/min

- Vacuostato digital/manômetro

- Saídas digitais NPN ou PNP

- Saídas analógicas (1 a 5 V ou 4 a 20 mA)

- Válvula de Vácuo e Sopro integradas

- Vacuostato digital frontal

- Silenciador incorporado

- Alta vazão de vácuo

- Função de economia de energia

- Ideal paras aplicações robustas e com ventosas de grandes dimensões

Produtos Relacionados

A tecnologia de vácuo vai além dos ejetores, pois existem diversos produtos que se relacionam com este sistema. Entre eles encontram-se os filtros de vácuo, que melhoram a eficiência do sistema e aumentam a vida útil dos geradores e dos demais produtos que estejam inseridos na linha de vácuo; os fluxos de vácuo, com uma vazão de sucção de até 3500 L/min e livres de manutenção, utilizados para realizar transportes de pequenos produtos, como grãos; os reguladores de vácuo, que estão disponíveis com regulagem manual ou por acionamento elétrico e têm como principal objetivo ajustar o nível de vácuo do sistema; e os sensores de vácuo, caracterizados por serem os responsáveis pela confirmação da adsorção do produto e por contribuírem para a segurança da aplicação com vácuo.