A filosofia de que quanto maior o equipamento melhor ele seria era muito respeitada alguns anos atrás. O termo “tecnologia ambiental” não era tão conhecido e muitos engenheiros não divulgavam os benefícios de construir equipamentos menores e com menor consumo energético. Também a reciclagem ou a conservação dos recursos naturais não eram reconhecidos como tópicos de interesse no meio industrial. Por isso, eram produzidos motores de grande dimensão (com três carburadores), assim como válvulas pneumáticas que chegavam a consumir cerca de 6 watts de potência com uma duração de 10 milhões de ciclos.

Felizmente, a indústria passou por alterações. Atualmente, uma válvula solenoide pode atingir cerca de 0,1 watt de consumo e uma vida útil superior a 200 milhões de ciclos. Isso representa cerca de 60 vezes menos consumo energético e 20 vezes mais durabilidade do que as válvulas anteriores.

E como isso se tornou possível?

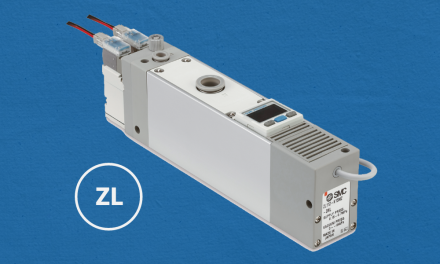

A utilização do conceito de servo pilotagem traduz-se numa técnica que reduz drasticamente o consumo de energia das válvulas pneumáticas. A criação de uma pequena válvula solenoide de acionamento direto de 3/2 vias, pilotando uma de maior dimensão, tornou possível essa economia.

Esta transformação deve-se ao fato do novo design das válvulas solenoides de acionamento direto, que as tornou menores e mais leves. A mesma evolução aconteceu nas válvulas principais (servo acionadas), com o objetivo de melhorar o seu desempenho. Os materiais utilizados para sua construção foram substituídos de zinco fundido para alumínio anodizado e isto resultou em válvulas com melhor construção interna e menor massa movida, permitindo o aumento da capacidade de fluxo.

A tudo isto soma-se, ainda, o desenvolvimento dos sistemas de Comunicação Serial, também conhecidos como Fieldbus. Passamos a estar presentes em sistemas que utilizam sinais codificados para operar válvulas de forma individual mas juntas em um mesmo manifold, eliminando assim o cabeamento. Com isto, tornou-se possível que válvulas direcionais sejam controladas, monitoradas e programadas a distância através de uma rede remota.

Os benefícios da redução do consumo energético

Devido ao desenvolvimento da robótica, a automação industrial passou a construir máquinas mais sofisticadas, que permitem uma redução notória do peso e do consumo energético das válvulas pneumáticas. A otimização das válvulas solenoides pode parecer um tanto trivial quando comparada à redução do consumo de gasolina de um automóvel, por exemplo. No entanto, cada grama desnecessária de um material tem impacto significativo no sistema como um todo. Parte da energia utilizada para fabricar e operar praticamente todos os objetos modernos que utilizamos no dia a dia provém de eletricidade gerada a partir do carvão. Uma única usina termo elétrica pode liberar cerca de 3.700.000 toneladas de dióxido de carbono, além de outros resíduos que são nocivos para o ambiente e podem prejudicar a nossa saúde.

Neste sentido, engenheiros de máquinas, manutentores, gerentes de fábrica ou qualquer pessoa que faça uso da aplicação de válvulas pneumáticas podem contribuir ativamente para a não poluição do meio ambiente. A curto prazo, o principal benefício traduz-se na redução do consumo de eletricidade, mas é importante lembrar que existem outros benefícios que podem ser transmitidos aos clientes, acionistas ou funcionários, como, por exemplo, a consciência ambiental da própria empresa. É preciso olhar para os equipamentos que a sua empresa utiliza e comparar com o seu custo energético.

Como reduzir os custos energéticos com a aplicação de válvulas pneumáticas

Sempre que possível, utilize válvulas com maior eficiência energética.

- A substituição de válvulas pneumáticas energeticamente ineficientes pode ser realizada durante uma revisão ou simplesmente como uma estratégia de substituição da empresa.

- Garanta que as válvulas utilizadas tenham o tamanho adequado para a aplicação e realize auditorias energéticas de forma cíclica.

Construa ou adquira máquinas que apresentem menor consumo de energia.

- Utilize alternativas como engrenagens, molas e alavancas para gerar a quantidade de energia necessária para a realização de tarefas.

- Utilize uma válvula menor e de baixa potência para operar uma válvula maior.

- Evite longos períodos de utilização de energia.

- Para válvulas de 5/2 vias, considere o uso de uma válvula de duplo solenoide quando necessitar que ela mantenha a posição por longos períodos.

Use a pressão de ar adequada

- Considere a utilização de reguladores de pressão para um ajuste adequado do sistema.

- Verifique as proporções de carga e dimensão do atuador para reduzir o consumo desnecessário.

- Reduza o volume entre as válvulas direcionais e os atuadores eliminando desperdícios.

Evite o uso de aplicações de sopro de ar

- Quando necessário, utilize projetos eficientes de bicos de sopro com um tempo mais curto de operação.

Utilize o botão de desligar

- Se a máquina vai ficar parada por um determinado tempo, pode-se utilizar uma válvula de fechamento para evitar desperdícios com possíveis vazamentos.

Se tiver qualquer dúvida em relação ao uso de válvulas solenoides e sua eficiência energética, entre em contato conosco ou com o representante SMC da sua região.